De orthopedische schoenmakerij van 's Heeren Loo heeft een bijzondere bijdrage geleverd aan de innovatie en het toepassen van nieuwe technologie binnen de zorg. Ontwikkelingen die ook hard nodig zijn om de revalidatiezorg toekomstbestendig te maken. In het Living Lab op het woonzorgpark in Ermelo is gewerkt aan de ontwikkeling van 3D-geprinte leesten voor orthopedische schoenen.

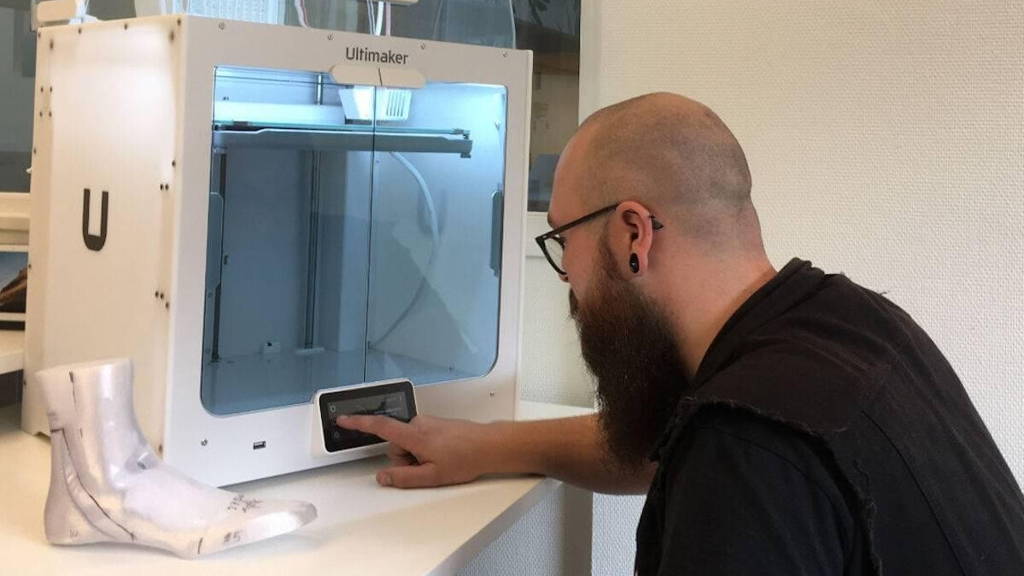

In 2020 is in het Living Lab gestart met onderzoek naar de mogelijkheden van 3D-printen. Aanvankelijk werden daar 3D-geprinte onderdelen ontwikkeld, en geprint waar tijdens de coronacrisis vraag naar was. Denk aan neusclips om een mondkapje te dragen zonder dat een bril beslaat, of strips om een mondkapje achter het hoofd vast te maken in plaats van in het oor te laten 'snijden'. Het succes dat daarmee behaald werd, leidde uiteindelijk tot het idee, en de uitvoering om schoenleesten voor orthopedische schoenen te gaan printen.

Het Living Lab is een dagbestedingslocatie van 's Heeren Loo waar technologie en innovatie in de zorg ontwikkeld en getest wordt. Samen met gebruikers en zorgverleners wordt op die locatie gezocht naar oplossingen voor vraagstukken van zowel cliënten als begeleiders.

3D-geprinte schoenleesten

Die innovatie, het op maatwerk 3D-printen, wekte vervolgens de interesse van de orthopedisch schoenmakerij van ’s Heeren Loo. Maatwerk is een van de belangrijkste kenmerken van orthopedische schoenen. Elke schoen, voor iedere cliënt, is uniek. Daarvoor moet dus ook een unieke leest ontworpen worden.

Een arbeidsintensief proces dat, zo bedacht men, met behulp van een 3D-printer, versneld kan worden. Waar de productietijd voor het frezen van leesten normaal kan oplopen tot vijf of acht werkdagen, is een 3D-geprinte leest binnen twee werkdagen klaar. Daarnaast zijn de geprinte leesten ook nog eens een stuk goedkoper. Een besparing die kan oplopen van 25 tot 50 euro. per leest per jaar.

Inmiddels zijn de 3D-geprinte schoenleesten uitgebreid en met succes getest. De conclusie van die testperiode is dat de kwaliteit van de 3D-geprinte modellen net zo optimaal is als de traditioneel geproduceerde leesten. De eerste 3D-geprinte schoenleesten, voor cliënten in Groningen en Zuid-Holland, zijn al geproduceerd.

Meer toepassingen onderzoeken

Het eerste succes van de schoenleesten hebben het Living Lab en de schoenmakerij doen besluiten dat ze de samenwerking verder willen uitbreiden. Onderzocht wordt of ook aanvullende producente, zoals steunzolen of delen van een orthopedische schoen, geprint kunnen worden.

Daarnaast worden ook de mogelijkheden voor andere behandelaren, zoals ergotherapie, onderzocht. Denk aan aangepaste bekers of bestek, of de reparatie van rolstoelonderdelen.